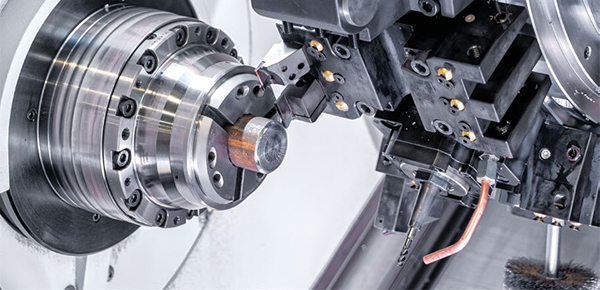

工件搬運系統 增強價格優勢

WTE Präzisonstechnik公司位于艾倫弗里德斯多夫,1999年該公司開始生產精密鉆頭夾頭,當時僅有12名員工。自公司創建起,員工數現已增加到170名。該公司不斷發展并于2008年加入化的MAPAL集團,進而成長為夾具領域的重量級合作伙伴。WTE Präzisionstechnik與母公司一樣,都使用DMG MORI的機床,現已達17 臺。2019年以來,該公司新安裝了三臺車削中心,進一步提高生產能力:三臺機床分別為NZX 2000和NLX 2500車削中心,用桁架式機械手實現自動化,另一臺是配棒料送料機的NLX2000車削中心。

MAPAL集團的這家子公司總經理Ralf

Wackenhut回憶說:“WTE Präzisionstechnik公司創新的夾緊技術是獲得MAPAL集團青睞的決定性因素。我們的產品線完整,在夾緊領域,我們是全面的服務供應商。”WTE

Prä- zisionstechnik為MAPAL主要客戶和行業生產多種不同的卡盤、鉆頭夾頭和熱縮卡盤。“一方面,這種模式易于為目標行業安排所需的產量,另一方面必須靈活響應客戶直接訂購的加急產品。”

生產的靈活性需要智能的工藝

除了靈活性要求外,Ralf Wackenhut認為堅持高質量地生產是一項重大挑戰:他說:“智能工藝是關鍵。”現在,在軟面加工方面,WTE Präzisionstechnik用DMG MORI加工中心和車削中心已將終輪廓尺寸的精度提高到DIN標準的5 μm以內。“計算淬火中的熱膨脹量,使加工后的熱膨脹量達到小。”

GX 10 T – DMG MORI現代化的自動化

解決方案實現多臺機床操作和無人值守生產

Ralf Wackenhut發現自動化技術在進一步優化工藝方面的潛力。“我們生產的大部分零件的批量是100件,因此適合使用自動工藝,尤其適合在夜間和周末進行無人值守生產。”多臺機床操作也是一個關鍵。

2019年,新購的NZX 2000和NLX 2500車削中心配GX 10 T桁架式機械手,為機床進行裝件和卸件操作,并堆放成品工件。加工的工件尺寸達ø 200 × 150 mm的2倍,每個夾爪的承重達10 kg,完全滿足我們的要求。NZX2000車削中心配三個刀塔和三個Y軸,可用于加工工件的復雜端面,NLX 2500車削中心可較快地在背面加工錐體。

Ralf Wackenhut介紹說:“為大限度發揮可用的生產能力,我們還用兩臺自動化機床高精度地精加工其他機床已加工的工件。”Ralf Wackenhut解釋道。機床操作員只需要將含已加工的工件庫裝入該自動化系統中。

靈活的自動化解決方案

提高產能利用率

在自動化系統方面

WTE PRÄZISIONSTECHNIK使用標準機床和標準部件。“我們與DMG MORI合作,我們的機床和自動化系統全部采用DMG MORI產品,無縫銜接。首先,桁架式機械手工作可靠,其次,簡化系統設計和采購。”配棒料送料機的NLX 2000車削中心同樣如此;“這兩臺桁架式機械手解決方案僅用于精加工已加工的工件。在配棒料送料機的較小NLX 2000車削中心上,我們也能由棒料自動加工大多數工件。”

一次裝夾車削和銑削,縮短周期時間達40%

WTE Präzisionstechnik生產復雜夾頭,車削中心提供靈活通用的加工能力,在一次裝夾中可進行車削和復雜的銑削加工,這是Ralf Wackenhut需要的決定性功能。高性能的直驅BMT刀塔的動力刀轉速高達10,000 rpm。“以前,我們需要在不同機床上進行多次正面和背面加工。現在只需在兩臺機床就能完成全部加工,縮短周期時間達40 %,因此顯著加快我們的響應速度。減少裝夾次數意味著只有刀具磨損才能造成廢品。當然,這些機床也能完整加工全部六個面,然而我們決定采用順序加工工藝,用于提高機床產能利用率。

Ralf Wackenhut對WTE

Präzisionstechnik公司的未來發展充滿信心。“我們擁有足夠的可用空間,也擁有公司發展所需的高素質熟練工。我們自己也能培訓。”該公司每年招聘三到四名學員。Ralf Wackenhut總經理對越來越多女性對專業技術感興趣感到高興,他說:“學員中包括越來越多的女性學員。”

面向未來 - 用增材制造技術生產夾刀新產品

Ralf Wackenhut也在考慮未來生產技術。以 DMG MORI的LASERTEC SLM機床為例,他說:“我發現增材制造的巨大潛質。”例如 WTE Präzisionstechnik創新的液壓夾緊技術。在液壓夾頭內,油道中的液壓油用油壓夾緊刀具。該技術可降低振動,提高同心度, 而且維護要求極低。小型液壓夾頭的油道非常細,傳統技術無法生產:“粉床式增材制造是其唯一的選擇。為此,我們已開始與 DMG MORI聯系。”

銷售熱線:185 7555 2252

銷售熱線:185 7555 2252